東芝グループのIoTへの取り組み

モノづくりの現場を支える東芝機械の「IoT+mプラットフォーム」

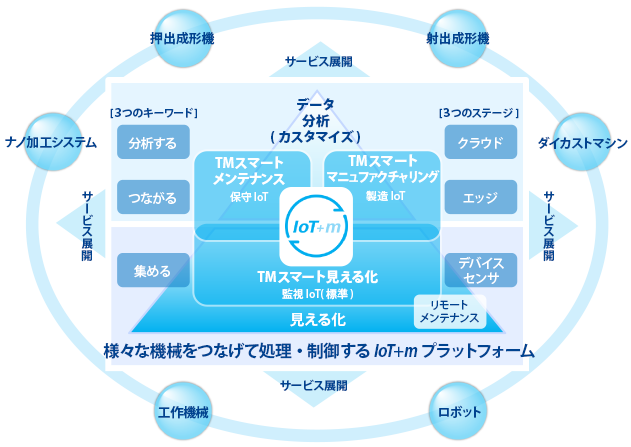

東芝機械は、2016年11月に製造設備向けのIoT活用ソリューションである「IoT+mプラットフォーム」を発表。「集める・分析する・つながる」をキーワードに、モノづくりに携わるお客さまが使用する製造設備の付加価値向上と生産性向上を目指し、本ソリューションの基本機能のひとつ として東芝の「IoTスタンダードパック」を導入した。

東芝グループのIoTへの取り組みについて、東芝機械の事例をもとに紹介していく。

会社全体でIoT活用ソリューションを推進

東芝機械

技術・品質本部

技術企画担当

主幹

青野 竜二

「世界の"モノづくり"を支える総合機械メーカー」を目指す東芝機械株式会社(以下、東芝機械)。1949年(昭和24年)の設立以来、工作機械、射出成形機、ダイカストマシン、押出成形機、微細転写装置、精密機器、電子制御装置、産業用ロボットなどの開発・製造・販売やアフターサービスをグローバルに展開している。

2016年11月、同社はIoT活用ソリューションとして「IoT+mプラットフォーム」を発表。「既存・新規設備にIoTを組み込むことで、機械の状態を『見える化』」、「想定外のダウンタイムゼロを目指し突発故障を未然に察知」、「スマートファクトリー化へのお客さま課題を『共創』で解決」をコンセプトとし、モノづくりに携わるお客さまの生産性向上を支援している。

IoT推進の取りまとめを担当する技術・品質本部 技術企画担当主幹の青野 竜二は「『IoT+mプラットフォーム』のmにはmachinery(機械)、maintenance(保全)、manufacturing(製造業)、monitor(監視する)、そしてmind(心)などの意味を込めました。私たちは"すべての製造業に向けたIoT"を念頭に、IoT+mプラットフォームを展開し、お客さまの工場をより良くしていきたいと考えています」と、IoTにかける想いを熱く語る。

今後の展開でクラウド型IoTシステムの導入が必須に

東芝機械

制御システム事業部

制御システム技術部

技監

前原 弘之

制御システム事業部 制御システム技術部技監の前原 弘之は、「実は、東芝機械では、2010年頃からIoTにつながるサービス開発に取り組んできました。工場の効率化を念頭に置き、機械のリモートメンテナンス、省エネ対策、遠隔監視システムを軸にサービスの付加価値向上を目指してきたのです」とこれまでの取り組みを語る。

しかし2014年頃から、インダストリー4.0に代表される、設備装置につけられたセンサーからさまざまな情報を収集し、クラウドに蓄積、活用するスマートファクトリーの考え方が主流となってきた。「これまでのソリューションはデータの収集・蓄積・活用の流れの一部分だけを切り取ったものだったため、メーカーとしての知見を生かしきれていませんでした。予防保全、そして生産性向上へとつながる発展性も十分でないため、課題感を持っていました」と前原。

そこで同社では、今後のIoTサービス基盤の確立に向け、IoT推進会議を設置。青野と前原が中心となり、各事業部からIoTの実務担当者を集めて意見を交換してきた。さまざまな要望・意見が出てきた中で着目したのが、東芝の「IoTスタンダードパック(*)」だ。前原はその経緯を「東芝に新しいクラウド型のIoTがある、と『IoTスタンダードパック』の話を聞き、2016年初めから連携検討 を進めてきました」と振り返る。既存の仕組みとの具体的なFit&Gap分析を行った後、同年6月には本格的な切り替えに着手、9月には最初の導入が完了した。

※IoTスタンダードパック:株式会社東芝 インダストリアルICTソリューション社が提供

パッケージの完成度と細やかなコミュニケーション

東芝 インダストリアルICTソリューション社

インダストリアルソリューション事業部

デジタルトランスフォーメーション推進部

次世代ものづくりソリューション技術担当

グループ長

中田 修央

導入に際し、東芝機械は「スモールスタート」にこだわった。なぜなら中小規模のお客さまが多く、数台の機械でも対応できる小回りの利く柔軟性が求められるからだ。さらに機械の種類は、工作機械、射出成形機、ダイカストマシン、産業用ロボットなどと多岐にわたり、それぞれが似て非なるものといった特色がある。前原は「最初からこれらの要素をどのようにIoTスタンダードパックに盛り込めるかを想定し、複雑にならないようにシステム構築を検討しました」と話す。

こうした背景もあり、要件定義にはじっくりと時間をかけた。東芝の担当者であるインダストリアルソリューション事業部 デジタルトランスフォーメーション推進部 次世代ものづくりソリューション技術担当 グループ長 中田修央は「私たちは製造業のお客さまに、IoTをはじめ、 さまざまなソリューションを提供しています。また、東芝の生産技術センターと連携してお客さまへご提案することもあります。今回、モノづくりの現場を熟知している東芝機械と、私たち東芝 インダストリアルICTソリューション社の双方の知識と知見とをマージさせ、東芝グループの総合力が生きたものになるよう心がけました」と語る。また、同部門の参事 小川陽は、「東芝のIoTスタンダードパックの標準機能を利用できる部分、東芝機械のビジネスニーズに応じて新たに作り込む部分を見極め、密なコミュニケーションを取りながら進めてきました」という。

長年にわたり東芝が培ってきたメーカーとしてのノウハウについて、前原は「東芝グループにはFA(ファクトリーオートメーション)に精通している技術者が多く、現場に近い意見を吸収できます。メーカーとしての共通言語や同じ視点があることは、私たちにとって大変心強いことですし、お客さまの大きなメリットにもつながります」と信頼を置く。

東芝 インダストリアルICTソリューション社

インダストリアルソリューション事業部

デジタルトランスフォーメーション推進部

次世代ものづくりソリューション技術担当

参事

小川 陽

IoTスタンダードパックについてはもちろん東芝 インダストリアルICTソリューション社が全面的にバックアップしていたが、機械に取り付けたセンサーからデータを収集する時には、別カンパニーのインフラシステムソリューション社の現場担当者たちと検証作業を行った。「ほかにもクラウド型のIoTシステムはありましたが、東芝の場合、センサー、デバイスなどエッジの階層から上位のクラウドまでをグループ内で一気通貫できるところが魅力でした。グループ内で連携し、各カンパニーのエキスパートが集結してくれます。ここぞというときの開発力、技術力を頼もしく感じました」と前原は語る。

さらに青野は、「色々なお客さまがいらっしゃいますので、直感的でシンプルな画面や操作性は欠かせないものでした。その点、IoTスタンダードパックの管理画面は、東芝のデザインセンターが協力してくれているので非常にユーザーフレンドリーでした。このわかりやすさはお客さまにとって大きな魅力になるはずです」と続ける。また、広く世界で事業を展開する東芝機械にとっては、IoTスタンダードパックがVodafone Groupのグローバルネットワークを採用、世界中をカバーできることも利点となった。

緻密なシミュレーションとディスカッション

現在、東芝機械では数社のお客さまでの実証実験を通して確かな手応えを得ている。製造業全般にIoTが浸透してきたことや、中小企業庁による「革新的ものづくり・商業・サービス開発支援補助金」(ものづくり補助金)といった追い風もあり、IoT活用ソリューションへの問い合わせも増える一方だ。「検討したいとの声を数多くいただいています。『IoT+mプラットフォーム』を最適なソリューションとしてお薦めし、お話を進めています」と青野。

技術的な側面では、幅広い拡張性とカスタマイズによってスモールスタートに対応できる柔軟性を持つ東芝のデータベース「GridDB」にもアドバンテージがあった。センサーからの時系列データを高速かつ効率的に保存可能なNoSQL型インメモリデータベースとして、ペタバイト級の膨大なデータを蓄積しながらの高速処理と高い信頼性との両立を期待する。前原は「クラウドでのデータ管理が高速に処理できる点は、お客さまにも満足いただけるポイントだと思います」と述べた。

IoTでは避けて通れない課題に、通信時のデータ量がある。ビックデータになればなるほどデータ量が増大し、クラウドにアップする際の通信量がそれに比例して大きくなって予算を圧迫してしまう。そこで、緻密なシミュレーションとディスカッションを重ねた、データ量に応じたメニューも設定するようにした。

小川は「課金サービスは一例ですが、これまで東芝が手がけてきたIoTソリューションの導入実績をもとに、東芝としてお客さまの成功につながるサービス展開が図れるよう、真剣に議論を行いました」と語る。前原は「IoTは新しい分野だけに、ご提案時にお客さまに理解していただきやすくするため、できるだけシンプルなものにする必要がありました。ある程度のガイドとなるメニューがあれば、お客さまも自社の状況に合わせ、メニューから足し引きをして調整ができます。お客さまにとって、『IoT+mプラットフォーム』は導入しやすいパッケージ構成 になったと思います」と話す。

最適な手法によるデータ分析で生産性向上に貢献したい

(左から) 東芝機械 青野 竜二 、前原 弘之

東芝 中田 修央 、小川 陽

今後について前原は「IoT+mプラットフォーム」を工作機械向け、射出成形機向け、ダイカストマシン向けなど、それぞれの事業部でさらに使いやすいスタンダードに展開できないか検討しているという。見える化とデータ蓄積と共に見据えているのは、ビッグデータをいかに有効活用するかという課題だ。予防保全の観点では、蓄積データの分析によって機械ごとに危険信号のしきい値が定量化されると、ベテラン社員の"カン"に頼っていた寿命判断をシステム化できる。これにより、「想定外のダウンタイム」を未然に防ぎ、計画保守が可能になる。

「蓄積したデータを分析してお客さまにフィードバックし、生産性の向上につなげるのが私たちの狙い。今後も東芝グループと連携して取り組み、ディープラーニングをはじめ、データ分析の最適な手法についても開発していきたいと思います」と青野。

IoT時代における製造業の価値を高める、東芝のIoTスタンダードパックをベースとした「IoT+mプラットフォーム」が"信頼のIoTブランド"として普及する日は間違いなく、すぐそこまで来ている。

この記事の内容は2017年2月に取材した内容を元に構成しています。

記事内における主な数値データ、組織名、役職などは公開時(2017年5月)のものです。

COMPANY PROFILE

- 会社名

- 東芝機械株式会社

- 創業

- 1949年3月

- 代表者

- 最高執行責任者 社長執行役員 三上高弘

- 本社所在地

- 静岡県沼津市大岡2068-3

- 事業概要

- 射出成形機、ダイカストマシン、押出成形機、工作機械、精密機器、微細転写装置、産業用ロボット、電子制御装置、鋳物などの製造・販売

- URL

- http://www.toshiba-machine.co.jp/jp/index.html