不良品発生率ゼロを目指す

オムロン様の最先端製造ラインを支える

東芝の独自技術「事象パターン分析」

センサーの発達によるIoTの浸透、さらにはIndustrie4.0やIndustrial Internetに代表されるICTとの相乗効果により、製造現場は日々進化を遂げている。こうした中、「次世代ものづくりソリューション」により製造業の変革に向けて取り組み始めた東芝 インダストリアルICTソリューション社(以下、東芝)。

東芝は、製造業(ものづくり)のプロフェッショナルとして蓄積してきた知見を生かし、オムロン株式会社様(以下オムロン様)の草津事業所における製造品質ビッグデータ分析を担当。データ分析のスペシャリストが集い、オムロン様との密なコラボレーションを経て、現在では現場カイゼン活動での活用を目的としたプロトタイプを運用している。

オムロン様との連携の話が持ち上がってから約1年。本プロジェクトに関った東芝のメンバーはどのように工場の課題に取り組み、そして壁を乗り越えてきたのか――。ここに至るまでの経緯と今後の展望、そして根底にある「次世代ものづくり」の矜持をメンバーの言葉から探る。

目指すは不良品発生率100万分の1超えの世界

インダストリアルICTソリューション社

製造・産業・社会インフラソリューション事業部

製造商品企画部

主務

外山 尚介

オムロン様の草津事業所(滋賀県草津市)は、PLC(Programmable Logic Controller)をはじめとした高機能な各種産業用コントローラなど、数千品目にも及ぶ超多品種少量生産が特徴の1つである。

同事業所では、月産数個しか作られない品目もあり、超多品種少量、かつ混流生産という製造ラインの生産性向上を実現するために、ICT技術の活用に積極的に取り組んでいる。製造ラインの稼働状況や製品個体の情報を同社製PLCに直結したデータベースに蓄積、徹底した品質管理などに活用しているのである。

東芝が関わっているのは、コントローラの肝となるプリント基板に電子部品を表面実装する製造ライン。本プロジェクトの統括役を務める製造・産業・社会インフラソリューション事業部 製造商品企画部 主務の外山は、「オムロン様が目指していたのは“不良品ゼロ化”でした。産業用コントローラという製品の性質上、極限まで歩留まりを高めたいとの思いがあったのです」と振り返る。

オムロン様ではこれまでも品質向上への取り組みを重ねており、100万分の1レベルまで不良品の発生率を低減させていた。しかし、これ以上の歩留向上を追求するのは容易なことではない。今まで製造現場の方々が取り組みづらかった世界、すなわち、製造プロセスで発生する膨大なデータを分析し、不良品発生リスクを最小化する取り組みが求められていたのである。

オムロン様からの打診を受け、東芝ではプロジェクトチームを結成。白羽の矢が立ったのが東芝IoTテクノロジーセンターのメンバーだ。同センターから、データ分析のスペシャリストを招集し、データの分析に着手。分析に関する全体的な方針を定めたり、現場におけるデータ分析や、プロトタイプシステムおよび活用のプロジェクトマネージメントなどを担当したりすることとなった。

定量データの精緻な把握により見えてきた“気づき”

「活動が始まる前に私たちの技術を製造プロセスで検証頂きたいと打診したところ、オムロン様は、新しい分野の技術を活用してトライしたいとのお返事。データを活用して今までにない歩留まり向上を狙いたいというお話でした。現場の課題を解決したいというモチベーションと目指すレベルがとても高く、やりがいを感じました」とIoTテクノロジーセンター データ利活用技術開発部 主査の松本茂は語る。

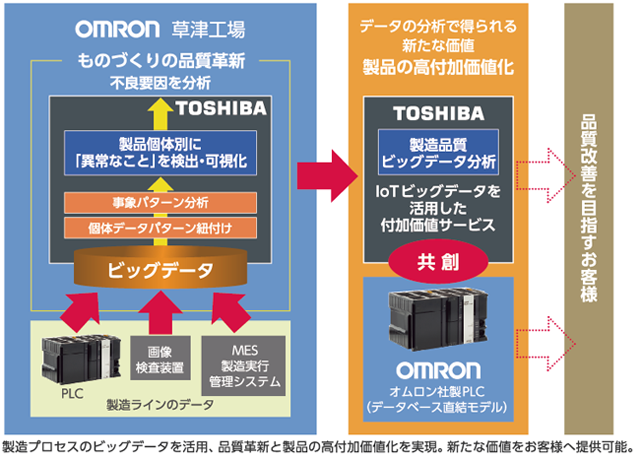

そして両社は、人では見つけることが難しかった不良品と製造プロセスの“何らか異常なこと”との相関の可視化に取り組むこととなった。具体的には、製造プロセスで発生する装置ログやセンサーデータなどのIoTデータ、検査結果、製造実行システム(MES)のデータを製品個体別・時系列で紐付けし、更に、統計処理を含むしきい値計算を通じて製造プロセスで起きている“何らかの異常なこと”を“事象(イベント)”として抽出。その後、東芝独自のパターン分析技術により不良品に共通して発生しているイベントの組み合わせ(パターン)を抽出し、関連する製造プロセスや発生件数などと合わせて分かりやすく表示した。これにより、新たな不良要因に関する“気づき”を促すことができたのである。

一見順調に進んだように思えるこの取り組みであるが、初期は試行錯誤の連続であった。現場の最前線でデータ分析にあたる同センター データ利活用技術開発部の林哲也は「新たな取り組みということもあり、特に最初の3ヵ月間は壁の連続でした。最初から全体像を決める所に時間をかけ過ぎないようにし、常に前に進み続けることを最優先にして活動を続けたことで、いくつもの壁を超えることが出来ました」と話す。

インダストリアルICTソリューション社

IoTテクノロジーセンター

システム&セキュリティ技術部

参事

櫻田 招宏

同センター システム&セキュリティ技術部 参事 櫻田招宏は「不良品の発生パターンの分析結果をオムロン様にお見せしたところ、日々の製造ラインのデータと突き合わせてみたいとのご要望がありました。そこでこの実現に向け、抽出したイベントパターンと日々の発生データとのパターンマッチングをデイリーで処理するプロトタイプシステムを作り、実際に現場で動かしてみて評価するという方法を取ることにしたのです」と語る。

このプロトタイプシステムは、1つ1つの製品個体ごとに一連のデータが紐付いた形式となっている。可視化ツールによって見え方の切り口を変えることで、日々のカイゼン活動で発生していること、特定の品目で発生していること、場合によっては特定の不良が起きている品目とその製造段階で発生したイベントまでを可視化することができるのである。

「不良やイベントが発生した実際の製造プロセスデータをオムロン様に見ていただいたところ、お客さまが既にご存じだったこと以外にも、分析から判ったデータの傾向とお客さまの専門知識とを照らし合わせて考察することで現象が理解できたものがあり、分析手法の有効性をお互いに確認することができました」(林)。

このようにオムロン様の知見も取り入れながら、手法の妥当性や有効性を検証。製造過程で起こっている出来事を定量的に精緻に把握できるようになったのである。

東芝グループの総合力と強み

今回の取り組みには前例やガイドがあったわけではない。もともと故障を予知するためのパターン分析に向けて開発を進めていた東芝の技術を応用し、オムロン様との密接なコミュニケーションの中で、その最適化を図ってきたのである。現在でも東芝のチームメンバーは月に1度は草津工場を訪問、数日間現地に滞在し、お客さまとの新たな分析方針のディスカッション、現地でのレビューと確認を重ねている。林はオムロン様の関係者から「分析官」と呼ばれているという。このようなオムロン様との協力関係を、メンバーは次のように語る。

インダストリアルICTソリューション社

IoTテクノロジーセンター

データ利活用技術開発部

林 哲也

「オムロン様は前に進む意識が高く、製造ラインのデータを活用して何とか歩留向上に繋げようと、弊社の提案を前向きに捉え、積極的にご対応いただけました。今回、両社が同じステージでキャッチボールできたからこそ、有益なデータ活用が進めることが出来たのです」(松本)。

「お客さまの意志が非常に明確だった部分も良かったですね。分析レポートを持参した際に頂く、はっきりとした反応やご要望が、次の日からの分析の励みになりました」(林)。

もう1つ、東芝グループならではの連携が、このプロジェクトの活動を後押ししている。東芝には今年で創設46年目を迎えるグループ全体の生産技術の先行研究開発を行う「東芝生産技術センター」がある。さまざまな製造プロセスに関する知見やその品質向上に向けたデータ活用方法、製造現場のデータ分析方法など、生産技術センターに蓄積された多くの知見を共有。今回の取り組みに大きく貢献した。

そもそもインダストリアルICTソリューション社には、東芝グループのIoTサービス事業への構造転換と成長を、ICT活用やIoT活用の面から支えるというミッションがある。「今でもひんぱんに連絡を取り合っている」と松本が言うように生産技術センターをはじめ、研究開発センター、東芝グループ各社と日頃からやり取りをしている。 櫻田は「オムロン様のプロジェクトに関わっているメンバーは、データサイエンスやIoTデータの処理、あるいは、製造業のさまざまなビジネスプロセスに関する知識など、それぞれの領域のプロフェッショナルです。東芝グループ内のプロフェッショナルが、密接なコミュニケーションを通じて、必要なスキルや知識、ノウハウを結集させたからこそ、このプロジェクトに取り組むことができたのです」と語る。

今回のケースでは、オムロン様がデータを収集、東芝がそのイベント化やパターン分析などのデータ分析と可視化を担当した。「東芝グループには、現場機器からデータを収集しリアルタイムに処理するエッジコンピューティング技術や、時系列で発生する膨大なデータを蓄積するデータベース技術さまざまにも強みがあり、IoTデータの収集・蓄積・分析までを包括して担当することが出来ます」と外山。客先のデータをお預かりし、東芝グループの総力で技術者たちが分析、それを更なるカイゼン活動に生かしていただく。このような対応ができることこそが、東芝ならではの強みなのである。

プロジェクトから見えてきた「次世代ものづくり」の姿

インダストリアルICTソリューション社

IoTテクノロジーセンター

データ利活用技術開発部

主査

松本 茂

現在、東芝にはお客さまや東芝グループ内から製造ビッグデータの活用に関する数多くの問い合わせが寄せられている。松本は「3年ほど前までは、お客さま自身が製造現場のビッグデータを持っていることは少なかったと思います。それが今では多くのお客さまが実際にデータをお持ちという前提で、分析に関するお問い合わせを頂きます」という。製造現場におけるIoTの浸透や分析ニーズが高まっている実情が良くわかる。

「IoTデータは収集した後に、何らかの形で活用しなければ集める意味がありません。そのデータを分析して、目的に対して活用してこそ、次のものづくりのステージに踏み出せることを肌で実感することができました」と外山は言う。また、松本は今回得た知見について「これを別の分野に展開することで、また新たな知見を得ることができます。このような蓄積がだんだんと“面”になっていくのではないでしょうか」と実績を重ねることの重要性を語る。東芝の「次世代ものづくり」に向けた取り組みは、このような現場での実体験や得られた知見を生かし、共通化できる部分をソリューションとして提供しながら、着実に広がろうとしている。

今回の取り組みと活用実績を、オムロン様はFA(ファクトリーオートメーション)機器・関連ソリューションの付加価値向上に生かし、東芝はFA領域でのIoTデータを用いたBigData分析・活用ソリューションの拡販を目指す。さらに、両社は相互で共同プロモーションを展開していく予定だ。

外山は最後に、「私たちの強みは、過去に起こったことを断面で捉えるだけでなく、現場で現在起きていることを製品個体別の連続したデジタルデータで捉え、利活用できるシステムを提供できる点です。IoTデータの活用が前提となる『次世代ものづくり』においては、非常に重要なポイントだと考えています。また、当社の事象パターン分析技術は、製造現場での歩留向上のほかに、例えば、製品の使用局面における故障予兆の把握を行う際にも有効だと考えています。今後もオムロン様をはじめ、さまざまな企業と多くの実績を積み上げ、より良いソリューションを製造業のお客さまに提供していきたいと考えています」と熱く語った。

これからも東芝グループは総合力を結集、オムロン様と共にIoTを活用した製造現場の革新に挑んでいく。その先には更なる「次世代ものづくり」の発展があるに違いない。

■ビッグデータを活用した生産品質改質への取り組み

*この記事は2016年1月8日に取材した内容を元に構成しています。

記事内における数値データ、組織名、役職などは取材時のものです。