ついに開いた"目利き"の扉

多くの知見を生かした、東芝の"次世代ものづくり"

2016年3月29日

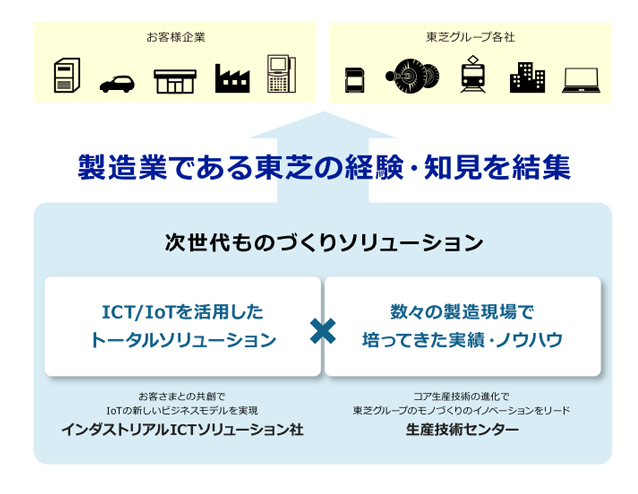

変革の波に激動する製造業。このような中、東芝では2015年から「次世代ものづくりソリューション」を核とし、製造業の革新に取り組み始めている。140年にも及ぶ東芝の歴史の中で培った製造業としての知見と、高度なIoT/ICTの融合が大きな効果を発揮する。

では、具体的にどのような動きをしているのだろうか。東芝の社内カンパニーとしてICTソリューション事業を展開するインダストリアルICTソリューション社と、生産技術の先行研究開発を担う東芝の生産技術センターが創り出す「次世代ものづくり」の展望についてプロジェクトチームのメンバーに話を聞いた。

培ってきた"ものづくりの知見"を最大限に生かす

株式会社東芝

インダストリアルICTソリューション社

製造・産業・社会

インフラソリューション事業部

製造商品企画部

製造ソリューション新商品企画・

新事業創造担当

参事

山崎 貴美子

東芝 インダストリアルICTソリューション社(以下、インダストリアルICTソリューション社)では、「次世代ものづくりソリューション」を強化している。同社が目指す「次世代ものづくり」は、今後、製造業に求められる個客ニーズに応えるパーソナライズや高度な生産性向上・歩留り向上を実現するために、IoT/ICTを適用し現実世界の事象のデジタル化とバリューチェーン全体をデジタル情報でつなげ「Cyber Physical System」へと高度化しリアルタイムに活用する、というものだ。

ものづくり改革に取り組む製造業向けのソリューションには、実際の製造現場や工程における知見が欠かせない。そこで、より強固な次世代ものづくりソリューションの基盤を固めるべく、東芝グループの製造現場の課題解決に向け、生産技術の先行研究開発を担ってきた生産技術センター![]() と連携することとなったのである。

と連携することとなったのである。

本センターは、東芝グループのモノづくりのイノベーションをリードし、新たな価値の創出と、原価低減力の向上をミッションとして、「ものづくりの東芝」を根底から支えてきた組織である。1970年に生産技術研究所として発足して以来、40数年にわたり設計や製造工程、製造現場での生産性改善に取組み、上流から下流に至るまで膨大なデータや課題解決手法を蓄積してきた。今回のインダストリアルICTソリューション社との連携では、センターのノウハウがいかんなく活用されることとなった。

新商品企画と新事業創出の立場から、この生産技術センターと連携しているのが、インダストリアルICTソリューション社 製造・産業・社会インフラソリューション事業部 製造商品企画部である。

製造商品企画部の山崎貴美子は「IoTやビッグデータを活用して更なる製造品質改善や生産効率の向上を実現したいという要望に対して、具体的にどの工程のどのようなデータを活用すると効果があがるのか、それは実現可能なのかを見極める際などに、生産技術センターの知見が必要となります」と語る。

同部の田島正憲は「まずは世の中の動向や、技術動向だけでは無く、丹念にお客さまとのヒアリングを重ねてお客さまが何を課題とし、何を求めているのかといった"生の声"も詳細に分析することが大切です」と話す。数々の案件を担当して来た彼らだからこそ、"次世代"を検討する際に、ものづくりの現場での課題を詳らかにすることの重要性と、本センターの必要性を知っているのである。

開かれた、"目利き"の感覚と、知見の扉

株式会社東芝

インダストリアルICTソリューション社

製造・産業・社会

インフラソリューション事業部

製造ソリューション技術部

参事

長島 智之

インダストリアルICTソリューション社 製造・産業・社会インフラソリューション事業部 製造ソリューション技術部の長島智之は、連携を加速させるパイプ役として同社と生産技術センターの職務を兼務している。「私が生産技術センターに籍を置くことで、センター内のリソースや技術の状況などを把握できます。また、インダストリアルICTソリューション社のお客さまの課題に対して生産技術センターの保有する技術や知見の有効な活用を見出していくとともに、生産技術センターには社外のお客さまの製造現場や技術に触れる機会を作りセンター内に還流させるといったことができます。いわば、お互いの強みを上手く融合させ相乗効果を出すために、日々活動しています」と長島。

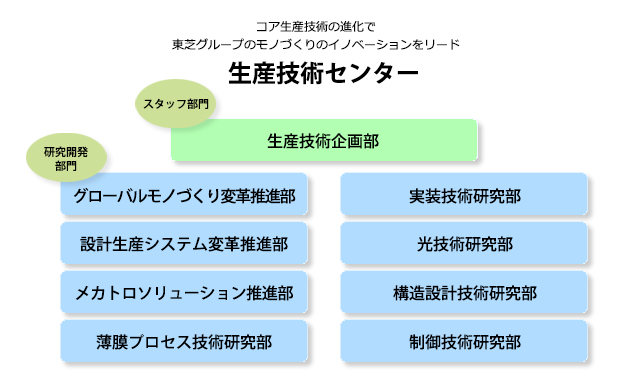

生産技術センターの方では、設計生産システム変革推進部 研究主幹の山田 渉が全面的にバックアップしている。3つの推進部、5つの研究部で構成される生産技術センターの中で、山田氏が所属するのは、設計生産システム変革推進部だ。

「こちらの推進部は、1つ1つの要素技術を東芝グループ内に展開する際、生産性改善に繋げる全体の仕組み(システム)としてどのように技術を組みあげていくか、現場のオペレーションと融合させて技術活用の方向を示し、推進する部門です」と山田。

これまで本センターでは、シミュレーション技術、画像処理等を用いた検査技術、プロセス技術など、さまざまな情報活用を含めた製造現場のデータ活用による改善ポイントの解明と施策展開を実践してきた。入社以来センシング技術を専門としてきた山田は、官能検査や、反応プロセス内部の現象といった"データ化が難しい部分"をセンシングにより可視化し、データに基づいて設計からフィールドまでの全体工程の品質コントロールを最適化するプロフェッショナルである。

「私は次世代ものづくりの技術については、個々の要素技術のみならず、設計を含めた製造現場の問題をあぶり出して、どこにどのような技術を適用すればいいのか、という目利きや知見を提供し、的確に改善を促すことが重要と考えています」と山田は熱く語る。

これまでの課題解決の事例をお客さまにご紹介すると、お客さまの関心度が俄然、高まるのだという。これはすなわち、現場のリアリティで説得力が増すという事なのだろう。これまで東芝グループのためにだけ使って来た力が、今回の連携で "次世代ものづくりソリューション"として生かされ、今、新たな世界に飛び立ち始めている。

製造現場で起きていることをデジタル世界で可視化するアプローチ

株式会社東芝

インダストリアルICTソリューション社

製造・産業・社会

インフラソリューション事業部

製造商品企画部

製造ソリューション新商品企画・

新事業創造担当

主任

田島 正憲

田島はお客さまとの関わりから、さまざまなことを実感している。「東芝は、外部の方には半導体から社会インフラまで幅広い領域を手がける"ものづくり"の企業として映っていると思います。昨今、IoTを使うことが目的のように言われていますが、実際には IoTは"ものづくり"の更なる向上を支える手段でしかありません。お客さまに、私たちは"ものづくり"の苦労や工夫、勘所、壁を乗り越えてきた経験がある製造業と言う立場からお話しさせて頂くと、共感を持って頂くことができ、話が弾みます」と話す。

先日、ある工場から、製造ラインの品質・生産性向上を図りたいとのオファーを受けた。そこで活躍したのが、製造ラインの品質を可視化して論理的にアウトプットできる生産技術センターの独自ツールである。これは、お客さまの品質に対しての意識向上を図るため、お客さまとの対話と現場視察を通して品質管理状態を定量的に可視化し、さらにその中から改善ポイントの洗い出しをしていくというものである。このようなステップを踏むことで、取り組むべき課題の優先順位や、課題に対する具体的な施策をより明確にあぶり出すことができるのである。

また、田島は、これまで現場の人間の「カン」や「経験」に頼っていたノウハウを数値化し、次世代に継承していくことも大きな課題の1つだと指摘する。

「日本のものづくりを支えている製造業の"匠"たちが減少していることは、周知の事実です。匠は『今日の温度は何度だから装置の設定を調整しよう』といった「カン」や「経験」で高度な品質・生産性を実現してきました。この「カン」や「経験」という暗黙知を形式知化して次世代へ継承していく課題を解決することも重要です。その解の一つとして、生産技術センターが保有する技術やツール、解決手法が大いに役立つと考えています」。

この新たな連携は、生産技術センターの動きも刺激している。「インダストリアルICTソリューション社と本センターとの連携は、私たちが培ってきた要素技術を見つめ直す良い機会になっています。今後は課題に対する考え方、解決に至るまでのプロセスなど、改善アプローチ自体をソリューションプログラムの形にして、社外のお客さまに展開できないかということも検討しています。それに合わせて保有技術のマッピングにも着手し始めているところです」と山田は将来に向けて語る。

製造ラインのデータをビジネスの判断につなげていく

株式会社東芝

生産技術センター

設計生産システム変革推進部

研究主幹

山田 渉

センシングの発達によるリアルタイムデータの収集や可視化、ネットワークパワーの増進による処理速度の大幅な時間短縮など、今まで実現が困難だったことを可能にすることが次世代の姿である。しかし、生産技術センターの考える次世代ものづくりの思考はさらに一歩先を行く。

「私たちは製造ラインから遡って上流に目を向けています。どのような製品構造が最も低コストで、調達やロジスティクスを含めて、どのようなラインを作れば最も効率が良く、現場ではどのようなデータを取ることで常時、ロスなく稼働できるか――設計段階から末端の現場までの全体最適の実現を考えています」と山田。

2016年には、今回の連携から生まれた新サービスの商品開発も視野に入れている。半導体チップから社会インフラまでの幅広い事業を展開する東芝グループから誕生する次世代ものづくりソリューションが、多種多様な業種・業態に適合していく。そして、彼らの"日本の製造業のために"という熱い想いは、今後の製造業にイノベーションを起こし、多くのお客さまを「次世代ものづくり」へといざなってゆくだろう。

この記事は2016年1月28日に取材した内容を元に構成しています。

記事内における数値データ、組織名、役職などは取材時のものです。

ソリューション