グローバル調達の仕組みをわずか4カ月で構築

戦略的な調達活動に大きく貢献するMeister SRM™

住宅設備や産業機器、車載用の精密小型モーターの開発・製造・販売を手掛けるシナノケンシ株式会社は、国内のみならず、中国やタイ、インドなどのアジアから欧米まで世界中で事業展開しているグローバル企業だ。世界中のサプライヤーから素材や部品を調達するための戦略的な調達業務の基盤に採用されているのが、東芝の戦略調達ソリューション「Meister SRM™」の電子見積の仕組みだ。

グローバルな調達における承認フローの電子化を目指して

シナノケンシ株式会社

グローバル調達本部

副本部長

柳沢 伸明 氏

シナノケンシ株式会社は、2018年に創立100周年を迎える。1918年に絹糸紡績を手掛ける信濃絹糸紡績株式会社として創立、現在は精密小型モーターを中心に事業を展開している。「New Ideas in Motion」を経営ビジョンに掲げ、モータ・アクチュエータの設計技術などで培った高精度制御技術を生かした「モーションコントロールのソリューションパートナー」を目指し、高度な技術を駆使したさまざまなソリューションを多くの顧客に提供している。時代の変化に応じて常に新しいアイデアを創造し続けてきた伝統と歴史があり、多様な発展を遂げていくなかで時代の一歩先を見つめながら自ら変革、進化し続けている。

2011年に発足したグローバル調達本部は、日本や香港、中国東莞などに展開する工場内に設置されていた調達部門を統合し、拠点ごとの調達活動をマネジメントする機能組織として調達活動の中核を担っている。同本部は、創立100周年に向けたスローガン「VISION100」の中で掲げられた利益の向上に向けた体質改善を図るべく、コスト最適化を目指して調達活動の高度化を積極的に行ってきた。「従来は工場ごとに190種類のカテゴリごとにバイヤーと呼ばれる調達の担当者が原材料の調達を行ってきましたが、グローバル調達本部を設置し、意思決定と数字を一元的にマネジメントする組織体制にしました」とグローバル調達本部 副本部長 柳沢 伸明氏は同本部を設置した理由について語る。各カテゴリの責任者がさまざまな拠点に点在し、しかも業務の大半を紙で運用していたため、承認ルーチンに多くの工数が割かれ、承認リードタイムも長かった。と当時の状況を振り返る。これを解決するため、調達活動における工数削減を目指し、申請承認フローの電子化を検討することになったのである。

調達業務の効率化に向けた見積業務の電子化

シナノケンシ株式会社

グローバル調達本部

グローバル調達戦略部 調達戦略課

課長

芹沢 真吾 氏

ワークフローの整備に合わせて検討していたのが、見積業務の電子化だ。調達部門が定めたグローバル調達行動基準の中では、複数のサプライヤーから見積を取り、比較したうえで調達先を決定することがルール化されている。ただし、サプライヤーごとに見積フォーマットが異なっており、データ化されていない情報もあり、Excel®などへの転記作業が発生していたという。「ドルや円、元などサプライヤーによって購入通貨が異なる為、それらをすべて為替換算し、比較表を作成することは、バイヤーにとって大きな負担となっていました。当然ながら転記ミスのリスクもあり、作業品質を高めるための仕組みづくりを求め、見積業務の電子化を検討することにしたのです」と語るのは同本部 グローバル調達戦略部 調達戦略課 課長 芹沢 真吾氏だ。

また、同本部 グローバル調達3部 グローバル調達4課 係長 関 和也氏は「ワークフローを導入すれば、誰がいつ、どのサプライヤーが提示したどの価格で承認したのかという証跡を残すことができます。仕入れ先決定の権限を持っている調達部門という立場で考えれば、意思決定の透明性を高めていくことで自らを律していかなければなりません。コンプライアンス対応のためにもシステムの導入を決めました」。

この調達部門の動きと並行し、会社全体として間接業務の可視化を行うプロジェクトが進められており、調達部門における見積業務に多くの工数がかかっていることが数値化され、課題として挙がっていたところに情報システム部門からシステム導入の提案がされた。「私たち自身が改善したいと考えていたことと、全社のプロジェクトとしての業務の効率化についての課題感が重なり、見積業務を効率的に行うための新たな仕組みを導入することは会社として必要な決断だったのです」と柳沢氏はその経緯を語る。

グローバル調達に必要な機能を網羅したMeister SRM™

情報システム部門と調達部門が一緒に必要な要件をRFPにまとめ、複数のベンダーに提案を求めることにした。グローバルに展開しているカテゴリ担当者がどこからでもアクセスできるよう「クラウドで運用できること」、バイヤーが取引先の見積を比較する際に必要な「比較表」が簡単に作成できること、この2つを大きな要件とした。他にも、サプライヤーが入力した見積情報を社内システムに入力し直すことなく、1つのシステム内で最終承認まで完結できることも要件としてあげた。「証跡管理という面でもシステムの中で完結する必要があった」と芹沢氏。

そのような折、同社の候補になったのが、東芝が提供する戦略調達ソリューション「Meister SRM™」だった。同社が求める仕様に最も近いパッケージであり、必要な機能だけを導入できる点についても芹沢氏は評価したという。「他ベンダーの提案には、見積だけでなく発注や検収の仕組みなどが付加されたパッケージもありましたが、私たちにとっては機能過多なものでした。その点、必要な機能だけが利用できるMeister SRM™は弊社にとって最適なものでした。また、調達部門として必要な機能が拡張できるようになっている部分も気に入りました。」(関氏)

また、同社ならではの要件として、試作段階と量産段階での見積りが紐づけて管理できるかどうかも重要な点であった。「当社では、試作フェーズと量産フェーズの品番体系が異なっており、試作フェーズでせっかく依頼をかけた見積が量産フェーズで生かせていないこともありました。4年前に試作したものが量産化されることもあり、当時の担当者に聞かないと詳細がわからないという例もありました」と関氏。これを解決したのが、製品情報を管理するPDMシステムから毎日Meister SRM™にデータを登録して紐づけて管理できるという東芝の提案だったと関氏は振り返る。

グローバル調達の割合が多くを占める同社だけに、システムの多言語対応という部分も重要な要件であった。「中国での生産が中心となっており、立ち上げ当初から日本と中国での利用が前提でした。また、メキシコにも工場を作りましたので、多言語での対応は必須の要件でした」と芹沢氏は語る。

多言語対応という面でもMeister SRM™は十分要件を満たしていたため、結果として、同社の求めるグローバル調達の仕組みを実現するソリューションとして、戦略調達ソリューション「Meister SRM™」が同社の調達基盤に選ばれることになった。

導入の効果削減できた工数を活用し、バイヤーのスキルアップにつなげる

現在は、クラウド上に展開するMeister SRM™の電子見積機能を中心に調達基盤を構築し、国内外300社を超えるサプライヤーとの間で行われる見積のやり取りを管理している。調達の多くが中国の工場によるものなので、スタート当初から中国と日本の調達部門をターゲットに仕組みを展開。毎月500件ほど発生している見積業務にMeister SRM™を使っており、業務の効率化やプロセスの可視化による調達業務の透明性を実現している。

シナノケンシ株式会社

グローバル調達本部

グローバル調達3部 グローバル調達4課

係長

関 和也 氏

具体的には、設計部門からの見積依頼に対してカテゴリごとに設定された複数の推奨サプライヤーに見積を打診、依頼を受け取ったサプライヤーはクラウド上にあるExcelフォーマットで用意された見積内訳に材料費や組立加工費、管理費などの明細を入力し、見積を返信。調達本部の担当者は、返信されてきた見積をワークフローに乗せて申請することで、見積依頼から承認までのプロセスをMeister SRM™の中ですべて完結させることができるようになったのである。

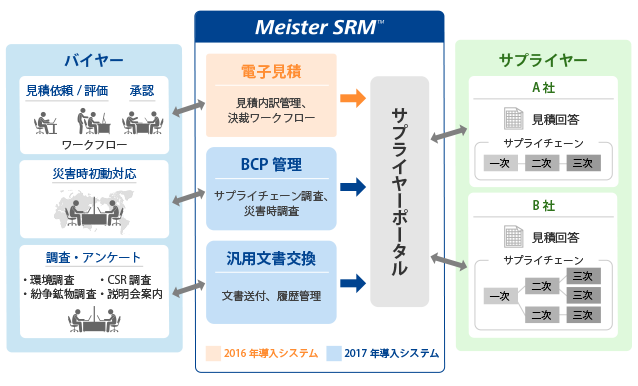

実は、この電子見積機能を含めたシステムの実装は、わずか4カ月という短期間で行われた。「グローバルな調達基盤を短期間で立ち上げることができた事に感謝しています。クラウド環境でありながらも、戦略的な調達として私たちが求めていた仕様をしっかりと実現してくれたことも嬉しかったです」と芹沢氏。また現在は、電子見積以外にも、サプライチェーンの整備、災害時の影響度合いの把握、リスク管理を行うためのBCP管理機能や、各サプライヤーと取り交わしている様々な外部文書、CSRや紛争鉱物使用の確認等を行う際のアンケート調査にも活用できる汎用文書交換機能も、導入準備が完了した。「従来はメールを中心にやりとりしていましたが、今後はサプライヤーとのコミュニケーションはすべてシステム上で完結できるようになります。調達業務に関わる履歴をすべて残すことができる環境が整い、業務効率が飛躍的に上がると期待しています」と関氏。

新たな基盤を構築したことで、見積業務に関する工数を大幅に削減することに成功したと芹沢氏。これにより、サプライヤーの新規開拓や調達戦略の検討などにより多くの時間を使えるようになり、積極的な活動を通じてバイヤーのスキルアップや、人材の底上げにもつなげたいと芹沢氏は語る。また、今ではMeister SRM™内で電子処理が行われているため、従来のように大量の紙を出力する必要もない。「以前はすべての見積や比較表などを印刷して、紙で上長に確認を取っていました。今では多くの紙が削減できていて、コストの面でも環境の面でも良いシステムだと思います」と関氏。

見積依頼から承認までの各プロセスが電子化されたことで、業務の進捗状況が可視化できるようになり、現場からも良い評価の声が聞こえてきているという。「見積を依頼した設計部門からは、現在の見積回答状況が把握できるようになりましたし、調達部門内では誰で承認が止まっているのか判るようになったので承認のスピードが段違いに速くなったと評価いただいています」と関氏は社内からの声を紹介する。

さらに、以前から見積内訳のフォーマットはカテゴリに応じて10種類程度を運用していたものが1つのフォーマットになり、プルダウンから選択するだけでさまざまなカテゴリの見積内訳が作成できるよう工夫が施されている。「調達するものは、材料費と組立て加工費、販管費等その他費用で構成されているものがほとんど。それをプルダウンで選択できて、本当に楽になりましたし、運用がシンプルになってとても助かっています」と関氏は語る。

■戦略調達ソリューション「Meister SRM™」の活用イメージ

データ活用による戦略的な調達活動をさらに推し進める

(左から)芹沢 真吾 氏、柳沢 伸明 氏、関 和也 氏

今後については、まずは導入したBCP管理や汎用文書交換機能を活用し、情報をしっかりと収集していきたいという。「これからサプライヤーの皆さんにたくさん使っていただき、調達活動に必要な情報を集めていきたい」と柳沢氏。また、日本と中国、そしてメキシコそれぞれの環境でMeister SRM™が活用できるよう多言語対応をさらに推し進めていく予定だ。「取得した見積の内訳情報を蓄積していくことで、価格の構成比率や分析などが可能になります。今年度中にはコスト交渉の材料にしたり、調達価格の目算ができるようにして、蓄積されたデータを活用し、戦略的な調達活動につなげていきたい」と芹沢氏。

すでに同社の調達業務に必要な機能はMeister SRM™によって実装されている。「将来的には、現状の機能以外にも、調達活動に貢献できる機能を追加いただけるよう期待しています。お互い共存していくことでWin-Winな関係を目指していきたいです。」と柳沢氏。これからも東芝はシナノケンシの将来を支え、ともに成長していくだろう。

【関連ニュースリリース】

当社がシナノケンシ株式会社に納入した戦略調達ソリューションMeister SRM™のBCP管理機能、サプライヤポータルの稼動開始について

~ 災害時のサプライチェーン寸断リスク対策と更なる調達業務効率化が可能に ~

この記事の内容は2017年2月に取材した内容を元に構成しています。

記事内における主な数値データ、組織名、役職などは取材時のものです。

COMPANY PROFILE

- 会社名

- シナノケンシ株式会社

- 創業

- 1918年(大正7年)

- 代表者

- 代表取締役社長 金子 元昭

- 本社所在地

- 長野県上田市上丸子1078

- 事業概要

- 精密モータ・電子機器等の開発・生産・販売

- URL

- http://www.shinanokenshi.com/japanese/